以上二者的关联之处在于:

1.8D中的D4原因分析要借助于PFMEA中潜在失效原因的分析内容,PFMEA的原因要写全,8D的原因要写准,要找到根本原因再去解决问题

2.8D完成后要将8D的经验用PFMEA的形式巩固下来,8D的内容最终要反应至PFMEA,更新PFMEA内容。

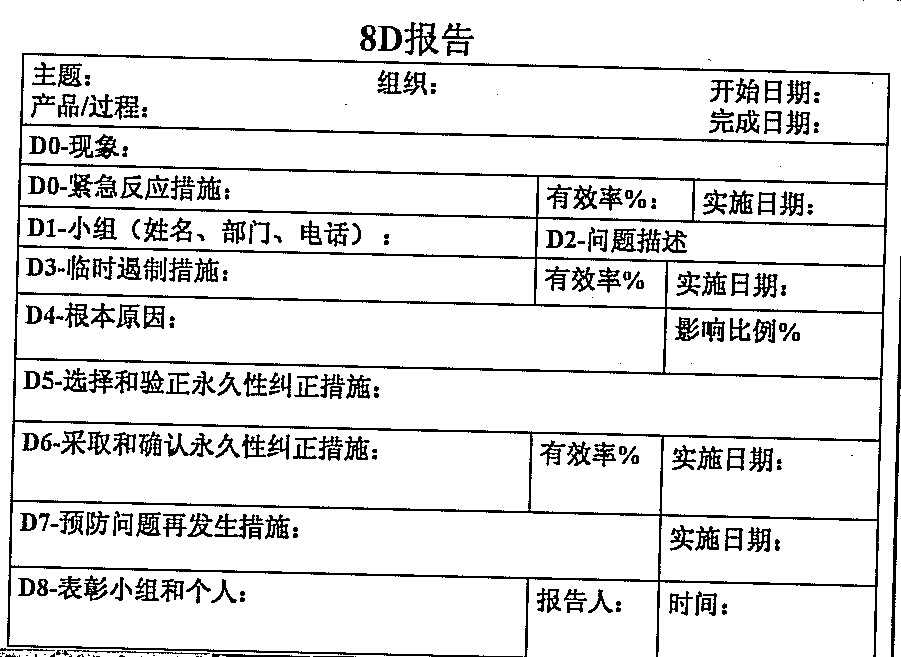

8D的主要内容如下:

D0 准备8D过程。

根据现象评估8D过程是否需要。如果有必要,采取紧急反应行动来保护顾客,并开始8D过程。

D1 建立小组。

建立一个小组来解决问题和执行修正计划,小组成员应具有过程和/或产品知识、分配的时间、权威和需要的技能。

D2 描述问题。

通过‘什么出现什么问题’来描述内部/外部的问题,用量化的术语细化问题。

D3 开发临时控制行动。

定义、验证和执行临时控制行动以将问题的影响同内部和外部的顾客隔离开。临时行动将执行到永久修正计划采用为止。证实临时行动的有效性.。

D4 定义、验证根本原因和问题逃出点。

通过测试每一个根本原因对问题描述来隔离和验证根本原因。同时隔离和验证根本原因的影响能在过程中被检测和控制的地方。

D5 根据根本原因和问题逃出点选取和验证永久修正计划。

选取最佳的的永久修正行动来去除根本原因。同时也选取最佳的永久修正行动来控制根本原因的影响。验证执行两个决定是有效的并且不会引起不需要的影响。

D6 执行和验证永久修正行动。

计划和执行选取的永久修正行动。去除临时行动。验证永久修正行动并监控长期的效果。

D7 防止问题再次发生。

修改必需的系统包括政策、程序等来防止同一或相似问题的再发生。如果需要对系统改进提出建议,并将学到的技术教训形成文件。

D8 表彰个人和小组的贡献

完成小组的经验。真诚地表彰小组和个人的贡献。

以上为8D培训和PFMEA培训中的部分内容。